隨著汽車制造業的智能化轉型,數字化工廠成為提升生產效率和質量的關鍵。Delmia系統作為達索系統旗下的數字制造解決方案,在白車身焊裝數字化工廠中扮演著重要角色。本文將從應用場景和軟件開發兩個方面,詳細探討Delmia系統的核心價值。

一、Delmia系統在白車身焊裝數字化工廠的應用

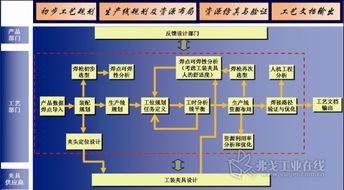

Delmia系統通過虛擬仿真技術,實現了白車身焊裝過程的全面數字化管理。在應用層面,它主要涵蓋以下領域:

- 工藝規劃與仿真:系統支持焊裝工藝的虛擬規劃,包括焊接順序、工位布局和機器人路徑優化。通過3D模擬,工程師可以在實際生產前識別潛在問題,如碰撞風險或效率瓶頸,從而減少物理調試時間和成本。

- 資源管理:Delmia整合了設備、工具和人力資源數據,幫助工廠實現動態調度。例如,在焊裝線中,系統可模擬機器人的工作周期,確保設備利用率最大化,同時避免過載。

- 質量控制與驗證:通過數字孿生技術,Delmia系統能夠實時監控焊裝質量,預測缺陷并優化參數。這提升了白車身的結構強度和一致性,降低了返工率。

- 人機工程學分析:系統還支持人機交互仿真,確保操作員在焊裝過程中的安全與效率,減少工傷風險。

這些應用顯著提高了白車身焊裝工廠的柔性生產能力和響應速度,助力企業實現工業4.0目標。

二、Delmia系統的軟件開發與集成

Delmia系統的強大功能離不開其先進的軟件開發架構和集成能力。在軟件開發方面,它具備以下特點:

- 模塊化設計:Delmia采用模塊化架構,包括Process Engineer、Robotics和Human等模塊,用戶可根據需求定制功能。例如,在白車身焊裝中,Robotics模塊專門用于機器人編程和離線仿真,而Process Engineer模塊則支持工藝流程圖設計。

- 開放性與互操作性:系統支持與CAD/PLM軟件(如CATIA和ENOVIA)無縫集成,實現數據一致性。通過API和腳本接口(如VB或Python),用戶可開發自定義工具,自動化重復任務或擴展功能。這在焊裝工廠中常用于優化焊接參數或生成報告。

- 實時數據驅動:Delmia系統結合物聯網(IoT)和大數據技術,能夠從實際設備采集數據并更新數字模型。例如,在焊裝過程中,傳感器數據可實時反饋到仿真環境,實現預測性維護和自適應控制。

- 用戶界面與易用性:軟件開發注重用戶體驗,提供直觀的圖形界面和拖拽式操作,降低了工程師的學習曲線。培訓模塊和在線資源進一步加速了工廠的部署進程。

通過這些軟件開發策略,Delmia系統不僅提升了白車身焊裝數字化工廠的智能化水平,還為企業節省了開發和維護成本。

Delmia系統在白車身焊裝數字化工廠中的應用,通過虛擬仿真和智能集成,實現了工藝優化、效率提升和質量控制。其靈活的軟件開發框架則確保了系統的可擴展性和適應性。隨著汽車行業對數字化需求的增長,Delmia將繼續推動焊裝工廠的創新與轉型。企業應積極采用此類工具,以保持在競爭中的領先地位。